日期:2022-04-21

三、塑化过程理论

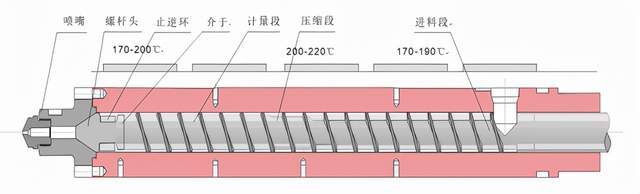

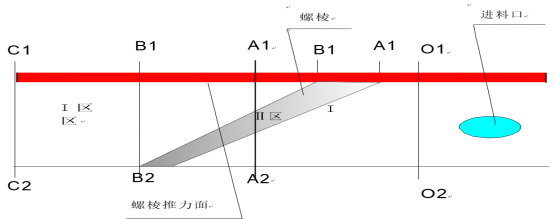

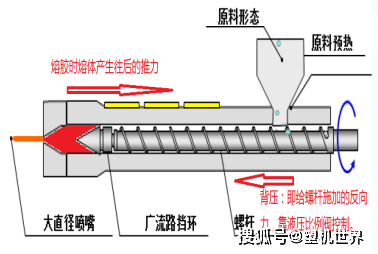

与挤出机相类似,聚合物在料筒中从后部(入料口)到U部(喷嘴处)由于热历程 不同,物料也有三种状态:后部是玻璃态,U部是粘流态,中部是高弹态。与之相 对应的标准螺杆也有三段:后部固体输送段(进料段)、U部均化段(计量段)、中 间段是压缩段(熔融段),各段螺槽中物料的状态是不同的。螺杆恒定转速时沿螺槽 物料要形成稳定状态的分布区。

从料口 O1O2 至A1A2 边界面为固体料区(I区),从边界 B1B2至出口 C1C2 为粘流区(I区 ),从 A1A2 至B1B2 边界为高弹态过渡 区(II区),这是两种状 态的混合区,各区之间界面不存在明显的界限。物料在螺槽中 的吸热首先 取决于传热过程,在此过程中,聚合物的导热性、热容性、密度及料筒壁和物料之间的 温差,是影响吸收热量的因素,其中料筒温度将起重要作用。当螺杆旋转时还有一部分 机械能转化为热能,被物料吸收。在此过程中,聚合物粘度及对剪切速率或温度敏感性, 以及固体料对料筒壁的摩擦系数是影响物料吸能的主要因素,所以螺杆旋转将起重要作 用。物料热能来源主要靠机械能转换,而料筒的外加热主要用来补偿热能耗散。

熔融过程一般为,当原料由料斗进入料筒后,由于螺杆的旋转使原料压缩形成固体 塞,从理论上讲当固体塞超过 B1 点时,就有熔膜发生,但实际上必须在过一段到 A1A2 处当熔膜厚度大于螺棱间隙时,由于螺棱和料筒内壁的相对运动,螺棱才能刮下熔膜,

熔膜沿料流速度方向流入螺棱推力面的U边,把固体床压向螺棱的背面,于是在固体床

背面和推力面之间形成熔池,当螺杆连续旋转时,固体床沿螺槽稳定地向U移动,随着 热力历程的加长,固体床不断被熔融,当移动到 B1B2 处时固体床完全溶解。1 预塑后进 入冷却周期,注塑螺杆要停留一段时间,由于传导的作用,料筒外部的加热要通过筒壁 传递进来再通过熔膜传递给固体床,加速融化使熔膜不断变厚。2 再注塑时,由于传导热 和剪切热两方面的作用,通过熔膜把热量传递给剩余的固体床,使固体床迅速减小,在 熔体上漂浮,并按速度合成运动方向运动,加速解体。3 注塑后进入保压阶段,螺杆在U 方需停留一段时间,热量通过熔体传给固体床加速固体床的溶解。

螺杆转速影响注射物料在螺杆中输送和塑化的热力程,因此它是影响塑化能力、塑 化质量和成型等因素的重要参数。如图 2-5 所示,无论对结晶型聚合物还是非结晶型聚合 物,随着螺杆转速的提高塑化能力会增加,但塑化质量下降,电机电流加大,熔融温度 的均匀性却有改善。

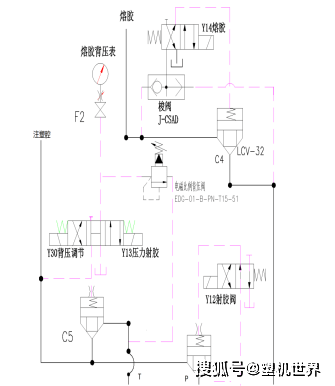

背压的建立

塑化螺杆 在预塑 时,不仅有旋转运动而 且还兼有后退的直线运 动,螺杆边旋转边后退, 把熔体从均化段(计量 段)的螺槽中向U挤出, 使之汇集在螺杆头部的 空间内形成计量室,并在室中建立了熔体压力,此压力成为预塑背压。

预塑背压对熔体温度的影响效果与聚合物性质有密切关系,一般预塑背压加大熔体 会有一定温升,背压提高有帮助于螺槽中物料的密实,驱赶走物料中的气体。背压的增 加使系统阻力加大,螺杆退回速度减慢,延长物料在螺杆中的热历程,塑化效果得到改 善。但过大的背压会增加计量段螺槽熔体的反流和漏流,降低熔体的输送能力,减少塑 化量,而且增加功率消耗:过高的背压会使剪切热过高和剪切应力过大,使高分于物料 发生降解。

注射过程

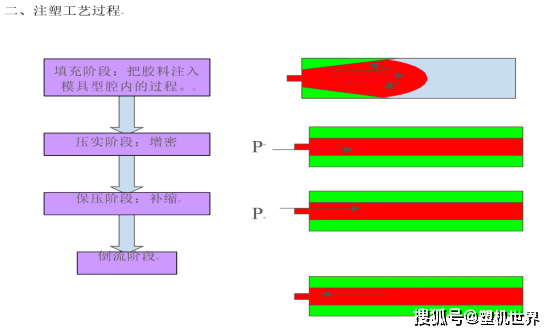

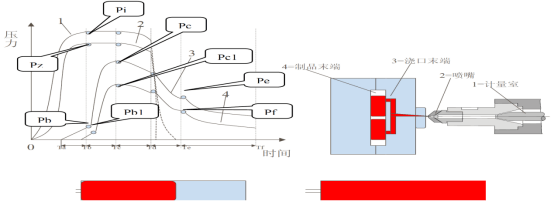

注塑充模过程可分为以下几段:1 注塑充模流动阶段:2 保压补塑流动阶段:3 保压切换倒流阶段 。 注塑充模周期是从螺杆向U运动开始的,将计量室中塑化好的熔体在注塑油缸推力的作用下,螺杆头部产生注塑压力,使熔体通过喷嘴流道、模具流道(主流道、分流道), 最后经浇口充满模腔如上图(右)

注塑充模阶段的流动特点是压力随时间变化的非线性函数,如上图(左)所示是一 个注塑周期中压力随时间变化的周期图。图中曲线 1 是计量室压力(注塑压力)随时间变化的曲线,又称注塑压力曲线(Pi)。 2 是喷嘴末端的压力曲线,又称喷嘴曲线(Pz)。3 是浇口浇道的末端,或模腔流道起始处 的压力曲线,又称模腔压力曲线(Pb)。4 是型腔末端压力曲线(Pc)。压力周期图 OTa 段是 熔体在注塑压力 Pi 的作用下从计量室流入模腔始端的时间,A 点是模腔始点(浇口末端), B 点是压力始点。当喷嘴内动压力达到 PZ 时,模腔始端压力才达到与之相对应的压力 Pb,模腔压力才开始增高。喷嘴压力是随

模腔压力而变化的(恒定、上升或下降)。

当熔体充满模腔后,模腔压力开始增加,当模腔始端压力从 Pb 增到 Pc 时模腔末端 压力从 Pb1 增到 Pc1,与此同时喷嘴压力也迅速从 PZ 增加至接近注塑压力 Pi。

Ta-Tb 是充模时间,是最重要的时刻,聚合物熔体在这段时间内必须能克服流道阻力 迅速充模模腔:否则,如果压力不足,速度不够,流动就会停止。同时,由于剪切速率 的作用,使大分于发生结晶和取向作用。这一段过程特点是在动压作用下高压、高速的 充模过程。

模腔入口压力 Pb 和末端压力 Pb1 之差取决于模腔压力损失大小。Tb-Tc 时间内,模

腔压力迅速增至最大,是压实熔体过程。

Tc-Td 时间,称保压时间。在保压时间内要继续推进熔体实现补缩,致密制品。这是 的注塑压力称保压压力,它可以维持原来的注塑压力(一次注塑压力),也可以降低或提 高,形成二次或三次注塑压力。保压压力的特点是熔体在高压下的慢速流动,螺杆只有 向U微小的补缩移动。在保压阶段,物料随模具冷却致密增大而制品逐渐成型。保压阶 段一直维持到浇口冻封为止。

Td-Te 为保压切换到倒流阶段。浇口封冻,保压结束,螺杆预塑开始,喷嘴压力下降 为零。这是浇口虽然封冻,但模内熔体尚未完全凝结,在模腔压力反作用下,模内熔体 将向浇口系统回流,使模腔压力从 Pd 降至 Pe。模腔压力 Pe 称封断压力。倒流时间及封 断压力 Pe 应取决于聚合物性质、料筒模具温度及浇口尺寸等因素。Te-Tf 是冷却定型阶 段。这是进一步冷却制品的过程。使制品具有一定钢性和强度下脱模,防止顶出变形。 脱模时制品剩余压力为 Pf,并以压力形式集中于浇口处。

从 A 到 C 是注塑充模过程中,熔体的温度要随压力升高而上升到最高值。当聚合物 熔体被注入模腔后,模腔的表面温度会升高,随后又冷却而逐渐降低,因此,模腔表面 温度在两个极限温度之间进行变化。当熔体被注入模腔时,则模腔表面最高温度接近于 熔体的温度,随后又降下来。一般情况下,模具表面的工作温度(注入熔体的温度)比 其最低温度要高 30℃左右。

五、注塑机喷嘴的功能及对注塑工艺的影响

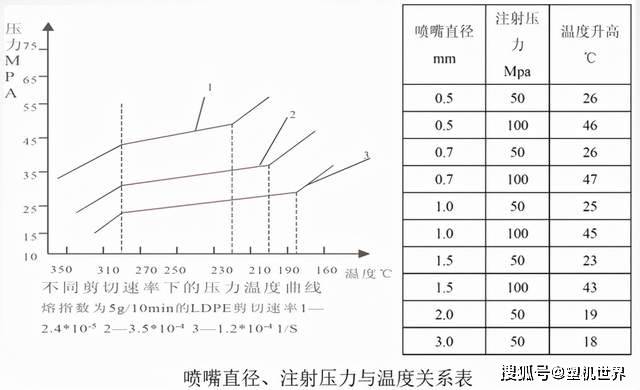

喷嘴和浇口的作用是一样,是为了加速熔体流速,把势能转换为动能,并有调整熔体温度和均化作用。实践证明,熔体通过喷嘴时温度要发生很大的变化,如下表 :在不同的注射压力条件下注射压力与温度之间的关系,可以看出,注射压力对熔体流经喷嘴 的温升有很大影响,而喷嘴直径对熔体温升影响却不大。

聚合物熔体的注射压力又取决于熔体的温度和通过喷嘴的速度。如果喷嘴直径和剪 切速率一定的情况下,通过喷嘴的出口压力可得到各种聚合物注塑温度范围。压力与熔 体温度的关系常用压力的对数和绝对温度的倒数来表示,如图下图根据此曲线可判断聚 合物分解温度和给定剪切速率下的最低注射温度。该曲线表达了聚合物变形阻力与温度 之间的关系。压力-温度的曲线上有二点,三段。这三段与聚合物三种物理状态相适应。第一段温度是下拐点的温度范围,属于化学分解区,拐点相当于分解温度(Tp):第二段 是粘流区,属于注塑温度区:第三段是聚合物熔体通过喷嘴,阻力急剧上升。这一段正是应力的的增长速率超过料应力松弛速率,对温度(曲线上的拐点处)有很大影响。压力温度曲线的第三段式高弹变形占有优越的区域,是不适合注射的区域,因为会影响注 射制品质量。

因此在高于分解温度区(Tp)和低于高弹变形区的温度(Tm)时,所获得 的注塑制品,对其力学性质均有不利影响,如对结晶型聚合物,聚酌胶非常明显。在温 度进入粘弹性区时(超过上拐点)很小的温度变化会引起很大的压力波动。使用小直径 的喷嘴会使注塑温度区间大大缩小

六、注射填埋充过程

注射填充过程是比较复杂而重要的阶段,是高温熔体向相对较低温的模腔中流动阶段,是决定聚合物定向和结晶的阶段,因此,也就直接影响制品质量。在这个阶段制品质量和工艺参数与注塑机工作性能之间产生密切的联系。不论从实践角度或理论角度对上述进行研究都必将对注塑成型的发展有重要作用。

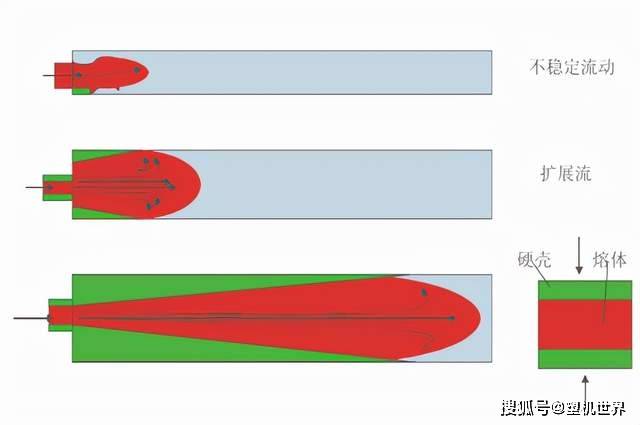

注射填充机理 :熔体填充模过 程,根据熔体填充模速率,可能是稳定流动,但也可能是非 稳定流动。熔体从浇口进入 模腔的初始流动情况,除解 决工艺条件外,还取决于浇 口和制品厚度的比例。因为 聚合物从浇口流出时,是一股细流,如果浇口深度比型腔入口深度小的多,这时充模速率较低,在剪切速率没有超 过临界剪切速率时,不会发生不稳定的弹性端流,

而是一股连续的细流,但是这种细流 从浇口一流出就表现出无规则的波动,细流的表面情况与高剪切速率下的情况类 似,表面粗糙,这是由于U面细流阻碍后面的流动,造成滞留堆积。

如果在浇口很小的情况下,充模速率很高,就出现不稳定的射流流动。当浇口深度 比型腔深度略小,这时射流形成明显,这是因为射流的出口膨胀作用和U面流出不远的射流U缘相结合,射流效应表现并不明显,如果采用工艺调整,如降低注塑速度,提高 模温和熔体温度会消除射流而形成扩展流。若低速转为高速流动又会发生变化。当浇口 深度等于或接近模腔深度时,充模速率低就会形成扩展流。

但在一般注射条件下不会产生射流,但是当熔体从浇口流出到稳定的扩展流有一段 不稳定的流动的过度阶段,这正是聚合物熔体在出口时的粘弹性效应的作用。扩展流动 会得到较好的表面质量,这是注塑工艺的最终目的。

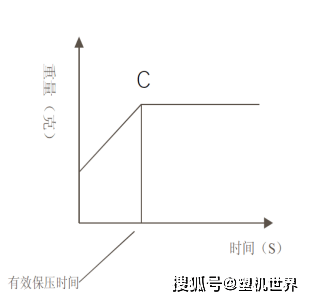

七、保压设置

从 C 点开始熔体进入保压阶 段,在保压阶段熔体仍有流动, 称保压流动。这时的注射压力称 保压压力。保压流动和充模流动 都是在高压下致密的流动,这时 的流动特点是熔体流速很小,不 起主导作用,而压力却是影响过 程的主要因素,在保压阶段,模 内压力和比容不断的变化。产生保压流动的、原因是因为模腔壁附近的熔体受冷后的收缩,熔体比熔发生变化,这样,在流入口冻封之U,熔体在保压压力的作用下继续向模腔补充熔体,产生补缩的保压流 动。但过大的保压压力会使模腔内的残余压力过大,使制品脱模困难,造成制品脱伤或 顶白。